在气调库建造过程中,单间容积的设计往往被严格限制。许多企业为追求规模效应,倾向于建造超大单间,但这恰恰违背了气调保鲜的技术原理。单间容积过大,不仅会增加气体调控难度,还容易导致库内温湿度分布不均,最终影响果蔬等农产品的贮藏品质与货架期。合理的容积设计是保障气调贮藏效果与经济效益的基础,直接影响果蔬保鲜品质与设备稳定性。下面将具体分析气调库建造中限制单间容积的几个关键原因。

气调库建造需兼顾气体调控精度

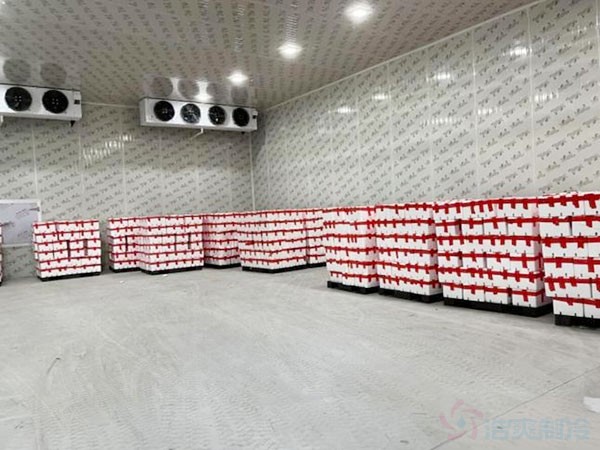

气调保鲜的核心在于通过调节氧气、二氧化碳、氮气等气体成分比例,抑制农产品的呼吸作用。气调库建造时若单间容积过大,气体分布难以均匀,不同区域可能出现氧气浓度差异。这种"气调死角"会造成局部产品缺氧或二氧化碳中毒,导致腐烂率上升。通常建议单间容积控制在500-800立方米以内,以确保气体循环系统的有效覆盖。在气调库建造中,核心目标是维持库内温度、湿度及气体成分(O₂、CO₂等)的稳定均匀。单间容积过大,易导致气流循环不均,出现局部温度波动或气体死角。这会使不同位置的贮藏产品处于差异化的气体环境中,严重影响整体保鲜效果,甚至导致部分产品变质。

气调库建造要考虑密封与能耗平衡

气调库对气密性要求极高,单间越大,围护结构面积相应增加,密封难度和冷量损耗也随之上升。气调库建造若盲目扩大单间,不仅提升建造成本,还会因频繁补气导致气体消耗量增加,运行经济性大打折扣。合理分间设计,反而能通过灵活调度提高库房利用率。大规模单间贮藏意味着将所有产品置于同一气调环境下。若库体密封或设备出现故障,整个空间的气体环境会迅速破坏,所有产品将同时面临腐烂风险。在气调库建造规划时,适度分隔容积可有效分散风险,便于分批管理、出入库和检查。

气调库建造应匹配实际运营需求

从运营角度看,气调库建造的单间容积需与货物周转批次相匹配。过大的单间意味着单次入库量巨大,一旦销售不畅,库门开启次数减少困难,内部气体环境易受外界干扰。分设适中单间,可实现"先进先出"精细化管理,降低经营风险。

设备负荷与能耗经济性

容积过大的单间,对制氮机、二氧化碳脱除机、加湿器等气调设备的功率要求更高。不仅初期投资增大,日常运行中为维持大空间参数稳定,能耗也显著上升。科学的气调库建造需在容积与设备配置间寻求平衡,以实现运行经济高效。

气密性与应急处理压力

更大的空间对围护结构的气密性要求极为严苛,施工难度与成本倍增。同时,一旦需要快速降氧或进行应急处理,大容积会导致调节速度缓慢,延误更佳处理时机,直接影响贮藏安全。

综上所述,气调库建造的单间容积控制,是技术可行性与经济合理性的综合考量,绝非简单的"越大越好"。因此,在规划气调库建造时,必须综合贮藏品种、周转频次、投资预算及管理能力,确定合理的单间规模。通常建议单间容积控制在100-300吨为宜,通过多个独立气调间的组合来满足总储量需求,这既能保证技术效果,也提升了运营灵活性与安全性。

如您近期有气调库建造的需求,欢迎咨询浩爽制冷(400-861-7579),我们专注提供全球一体化智慧冷链工程服务解决方案,包含项目初期科研立项、规划设计、建造施工、调试交付、售后维护、节能改造、运营招商等全流程服务,覆盖冷链全场景全过程服务,服务群体主要包含业主甲方、国央企EPC总包服务商及设计院,覆盖食品加工、果蔬保鲜、生物医药、冷链物流、工业防爆等多个行业,免费提供中高端智慧

冷库设计建造解决方案及

冷库工程报价。